不同類型的涂層(如電鍍層、鈍化層和面涂層)具有各自的理化特性,這些特性直接影響螺栓的摩擦系數(shù)。今天,螺絲君基于390組螺栓組合的實測結(jié)果,分享8種涂層組合對摩擦系數(shù)數(shù)值級別的影響。

一、涂層介紹

螺栓涂層結(jié)構(gòu)通常由三層組成:

01

電鍍層

電鍍層(即鍍鋅或鍍鋅鎳)通過電沉積形成,結(jié)合犧牲陽極的方式,為基材提供有效的防腐保護。鍍鋅在防腐性能、氫脆風(fēng)險和適應(yīng)復(fù)雜表面方面表現(xiàn)出色,而鍍鋅鎳擁有更好的耐磨性、穩(wěn)定性和環(huán)境適應(yīng)性。

02

鈍化層

鈍化層通過物理屏障和化學(xué)抑制顯著提高電鍍螺栓的耐腐蝕性,并為后續(xù)涂層提供良好的附著基礎(chǔ)。鈍化膜主要由Zn(II)和Cr(III)的膠體氫氧化物組成,干燥后轉(zhuǎn)變?yōu)檠趸?氫氧化物。

03

面涂層

面涂層通常由有機聚合物、硅酸鹽和硅烷等材料組成,常見的配方包括蠟、無機腐蝕抑制劑和表面添加劑。這些成分的結(jié)合使得面涂層在穩(wěn)定鈍化層和優(yōu)化摩擦系數(shù)方面表現(xiàn)出色。

二、試件及測試環(huán)境

1、試件組成

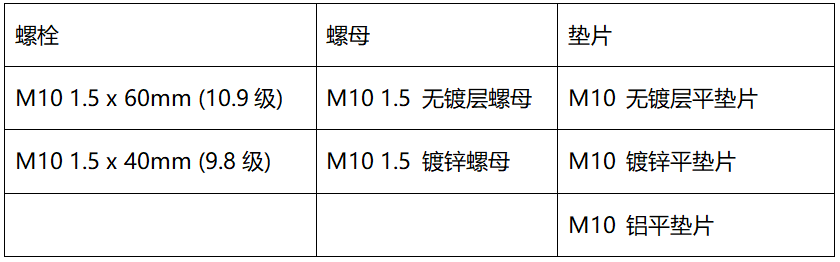

本研究中,試件的組成包括不同類型的螺栓、螺母和墊片,具體如下:

2、試件預(yù)處理

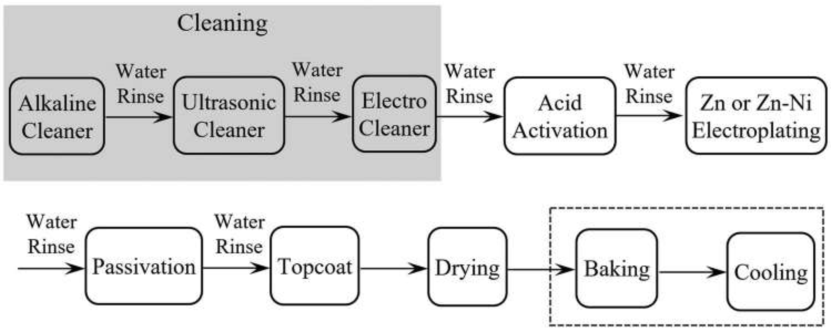

為了確保所有測試件具有統(tǒng)一的初始狀態(tài),兩種規(guī)格(10.9級和9.8級)的未經(jīng)過表面處理的螺栓都進行了以下清洗和處理步驟:

除非有特定變量控制需求,所有測試螺栓的配對件均為同規(guī)格、同批次的鍍鋅墊片和螺母,遵循上圖所示工藝。

在研究加熱變量對摩擦系數(shù)的影響時,測試螺栓會在烘箱中加熱。所有測試均在常溫條件下進行。

3、測試條件

測試流程參照ISO 16047標準進行。具體步驟如下:

螺栓、墊片和螺母通過手動組裝在緊固件摩擦系數(shù)試驗臺中。

設(shè)備電機施加輸入扭矩,直到達到預(yù)設(shè)的夾緊力。

實時測試數(shù)據(jù)包括輸入扭矩、螺紋扭矩和夾緊力,依據(jù)相關(guān)公式計算各摩擦系數(shù)(支撐面摩擦系數(shù)μb、螺紋面摩擦系數(shù)μth和總摩擦系數(shù)μtot)。

每組測量至少測試10對螺栓螺母組合,并取其平均值。

三、不同鍍層厚度對摩擦系數(shù)的影響

三、不同鍍層厚度對摩擦系數(shù)的影響

對電鍍層厚度為6微米/9微米/11.5微米的三種鍍鋅螺栓進行測試后,得出以下結(jié)論:

1

在一定厚度范圍內(nèi),螺栓鍍層厚度對摩擦系數(shù)影響不大;

2

螺紋面摩擦系數(shù)通常大于支撐面摩擦系數(shù)。

盡管鍍層厚度可能會影響接觸表面的微觀特性,但在實際應(yīng)用中,螺栓與對手件之間的接觸面積主要由螺紋和支撐面決定,而螺紋面的楔形結(jié)構(gòu)、粗糙度的散差,以及相對于支撐面的強度劣勢,使得螺紋面在緊固過程中產(chǎn)生更大的摩擦系數(shù)。

四、不同電鍍配合對摩擦系數(shù)的影響

對氯化鋅、堿性鋅、酸性鋅鎳和堿性鋅鎳四種電鍍液處理的螺栓匹配鍍鋅/鍍鋅鎳墊片螺母進行測試后,得出以下結(jié)論:

1

使用鍍鋅墊片和螺母時,鋅鎳合金涂層通常表現(xiàn)出更高的摩擦系數(shù);

2

使用鍍鋅鎳墊片和螺母時,結(jié)果則相反。

當鋅涂層與鋅鎳涂層接觸并產(chǎn)生相對運動時,鋅鎳表面的微小凸起會侵入鋅涂層,增加實際接觸面積和摩擦力,從而導(dǎo)致鍍鋅-鍍鋅鎳組合的摩擦系數(shù)更高。

五、鈍化層濃度對摩擦系數(shù)的影響

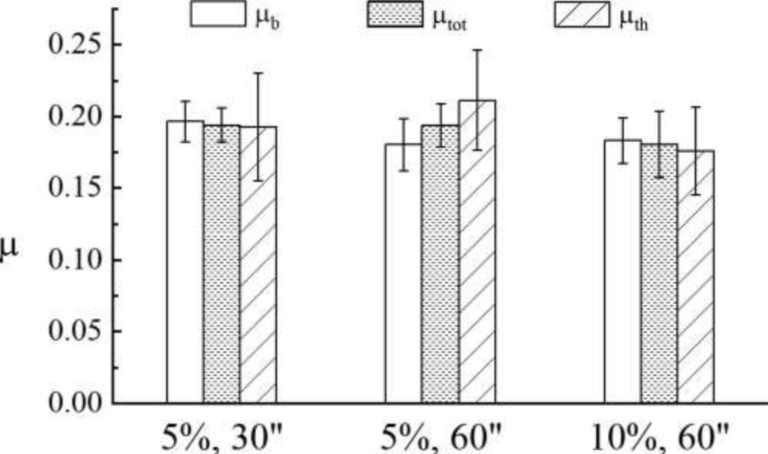

對兩種浸入時間(即30和60 s)和兩種濃度(即5和10%)的鈍化層螺栓進行測試后,得出以下結(jié)論:

1

鈍化溶液的浸入時間和濃度對螺紋面摩擦系數(shù)、支撐面摩擦系數(shù)和總摩擦系數(shù)沒有顯著影響。

2

在一定范圍的濃度和浸入時間內(nèi),鈍化膜厚度存在一個物理極限,膜厚本身差異不大。

六、鈍化層種類對摩擦系數(shù)的影響

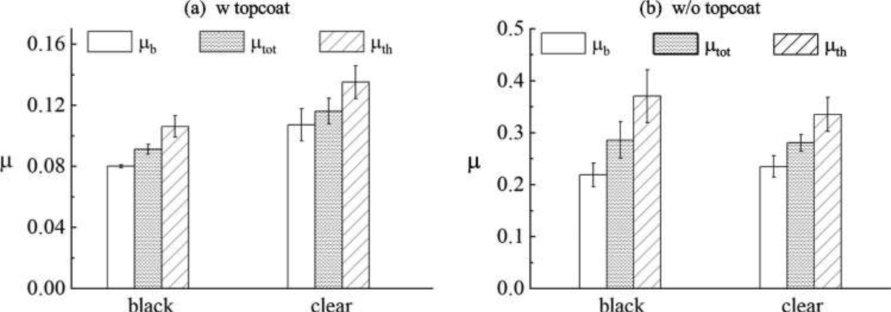

對透明鈍化層和黑色鈍化層螺栓進行測試后,得出以下結(jié)論:

1

在有面漆密封的情況下,黑色鈍化層的摩擦系數(shù)整體低于透明鈍化層。

2

在沒有面漆密封的情況下,透明鈍化層和黑色鈍化層具有相似的摩擦系數(shù)。

面漆有助于降低黑色鈍化層的摩擦系數(shù),可能是因為其成分能夠更有效地使黑色鈍化層的接觸面變得光滑,從而降低其摩擦系數(shù)。

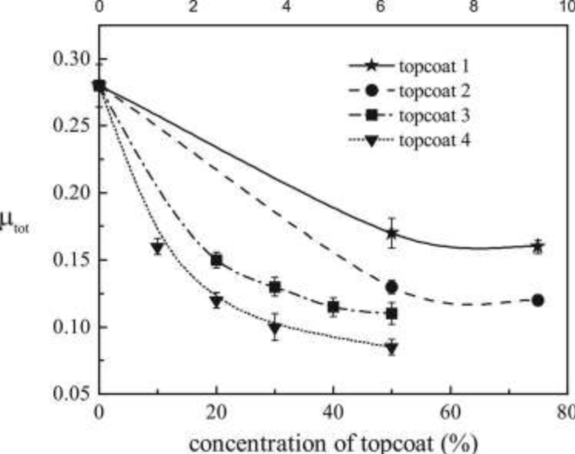

七、面涂層對摩擦系數(shù)的影響

對四種不同的面漆螺栓進行測試后,得出以下結(jié)論:

1

以未涂層(面涂濃度為0)為基準,螺栓的總摩擦系數(shù)為0.28。不同的面涂能夠顯著降低摩擦系數(shù),最低可降至0.08。

2

面涂不僅降低了摩擦系數(shù),還有效控制了摩擦系數(shù)的散差。

在面漆工藝中,離心干燥后形成的自潤滑膜與蠟劑遷移到涂層表面形成的保護膜共同作用,可以降低摩擦系數(shù)。

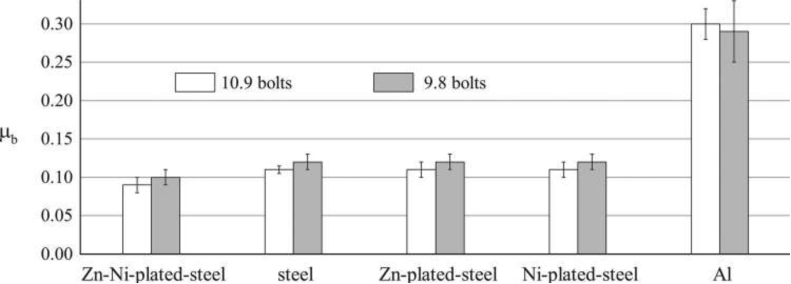

八、墊片材質(zhì)及鍍層對摩擦系數(shù)的影響

對鋁墊片、鍍鋅鋼墊片和鍍鎳墊片、鍍鋅鎳墊片以及無鍍層墊片匹配不同等級螺栓進行測試,結(jié)果顯示:

1

鋁墊片測試組摩擦系數(shù)顯著高于鋼墊片;

2

鋼墊片的不同鍍層對摩擦系數(shù)影響不顯著。

這可能是因為鋁的摩擦特性與鋼不同,導(dǎo)致在相同條件下,鋁墊片產(chǎn)生更大的摩擦力。相對于螺栓硬度(350HV)和鋼墊片硬度(500HV),鋁墊片的較低硬度(100HV)導(dǎo)致了更高的摩擦系數(shù)。盡管鋁在汽車工業(yè)中因其輕量化和耐腐蝕性而被廣泛使用,但其摩擦特性和易于發(fā)生的卡滯現(xiàn)象使得在與鋼螺栓配合時需要謹慎選擇。

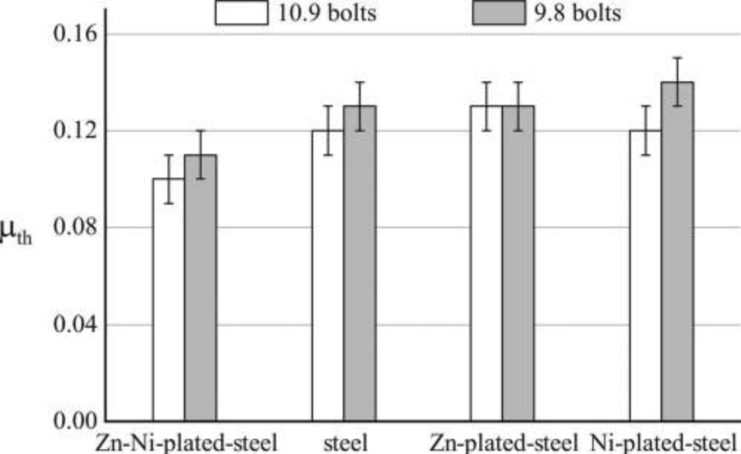

九、螺母涂層對摩擦系數(shù)的影響

不同涂層(如純鋅、純鎳和鋅鎳合金)螺母匹配不同等級螺栓進行測試,結(jié)果顯示:

1

螺母涂層對螺栓摩擦系數(shù)影響不顯著。

2

鋼和鍍鋅、鎳鍍鋼螺母的摩擦系數(shù)相似,而鋅鎳鍍鋼螺母的摩擦系數(shù)略低。

涂層厚度差異不足以顯著改變涂層的硬度,因此對摩擦系數(shù)無顯著影響。

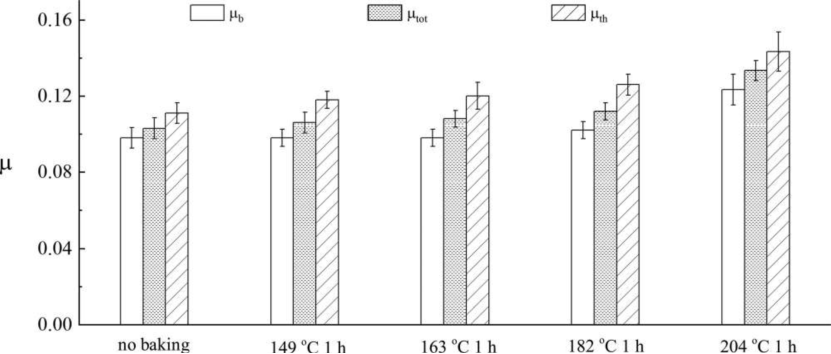

十、烘烤溫度及時長對摩擦系數(shù)的影響

對不同烘烤溫度的螺栓進行試驗,結(jié)果顯示:烘烤溫度越高,摩擦系數(shù)越大。

加熱導(dǎo)致涂層中蠟的熔化或分解,改變了表面結(jié)構(gòu)和形態(tài)。蠟納米顆粒的尺寸可能減小,表面變得更光滑,減少了突出顆粒的數(shù)量,從而增加了摩擦系數(shù)。

對不同烘烤時長的螺栓進行試驗,結(jié)果顯示:隨著加熱時間的增加,摩擦系數(shù)逐漸增加。

加熱導(dǎo)致涂層中蠟的熔化或分解,改變了表面結(jié)構(gòu)和形態(tài)。蠟納米顆粒的尺寸可能減小,表面變得更光滑,減少了突出顆粒的數(shù)量,從而增加了摩擦系數(shù)。

螺絲君經(jīng)驗與總結(jié)

L.S.ENGINEER Experience and Summary

今天,螺絲君通過對390組螺栓與8種涂層組合的摩擦系數(shù)進行全面實測,揭示了不同涂層對摩擦性能的顯著影響。這些結(jié)果不僅為螺栓的表面處理提供了重要的理論依據(jù),也為實際應(yīng)用中的涂層選擇和優(yōu)化設(shè)計提供了指導(dǎo)。我們相信,通過不斷優(yōu)化涂層技術(shù),螺栓連接的可靠性和耐用性仍有提升空間。